Ручная обработка древесины: технологии, инструменты, инструкции

Перед использованием любая древесина нуждается в обработке. Зачастую это происходит на предприятиях с использованием специальных станков, которые не доступны для бытового использования. Если же необходимо обработать небольшое количество материала в ход идет ручная обработка древесины.

Что такое ручная обработка древесины?

Механическая обработка древесины — это вид обработки материала, который подразумевает изменение формы и объема дерева, но при этом сохраняет все его свойства в неизменном виде. Механическая обработка может производиться как с использованием специальной техники, как и с помощью ручных инструментов. Именно механическую обработку небольшого объема дерева ручными инструментами и можно назвать ручной обработкой древесины. Технология ручной обработки древесины зависит от метода обработки.

Ручная обработка древесины включает в себя такие методы:

— разметка;

— изменение формы и размера: пиление;

— включение отверстий с помощью сверления, работы с долотом и стамеской.

Разметка

Разметка — это перенесение объемов и форм будущего изделия с чертежа на материал. Без правильной разметки вам, скорее всего, не удастся выкроить детали, идеально соединяющиеся друг с другом, да и просто ровно отпилить края доски без разметки не получится. Для произведения разметки используют такие ручные инструменты для обработки дерева как рулетку, линейку, угольник, карандаш, а иногда и циркуль.

Пиление

Пиление — это один из самых популярных и используемых методов ручной обработки, он призван изменять форму материала. С помощью пиления можно укоротить доску, выпилить из древесины деталь нестандартной формы, подогнать бревно или брус под нужный размер и т.д.

— лучковая пила

— ножовка

— лобзик.

Лучковая пила чаще всего используется для продольного пиления древесины, а ножовка для пиления поперек волокон особенно широких досок.

Перед началом работы необходимо убедиться, что инструмент хорошо заточен, а материал, который будете пилить, надежно закреплен таким образом, чтобы спиливаемая часть выступала за край стола.

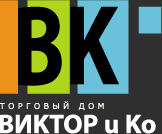

Строгание

Ручная обработка древесины с помощью строгания призвана сделать поверхность материала ровной, без вмятин, зазубрин, сколов и т.д. Производят строгание с помощью таких инструментов: шерхебель, рубанок и фуганок. Они снимают с поверхности древесины ровную и тонкую стружку.

Все инструменты имеют похожее строение и представляют собой изделия, имеющие деревянный корпус и встроенный во внутрь нож, отличаются они только размерами и формой ножей. Рубанок имеет длину до 25 сантиметров, может иметь один или два прямоугольных ножа. Его используют для финальной обработки материала, или для обработки небольшого количества дерева. Фуганок имеет, как правило, один нож и длина инструмента достигает 90 сантиметров. Фуганок используют, когда необходимо провести обработку большой площади.

Во время строгания инструмент необходимо держать двумя руками и сильно прижимать к поверхности, при этом материал должен быть надежно укреплен по всей поверхности, чтобы не было провисания.

Строгать нужно только тот участок, который расположен впереди. Когда он обработан мастер делает шаг назад и опять обрабатывает участок, оказавшийся впереди. При каждом подходе рубанка нужно перекрывать половину ширины предыдущего подхода. Если приходится строгать твердую древесину, то это удобнее делать поперек волокон, немного под углом, такой подход не сделает поверхность идеально гладкой, но поможет избежать порчи материла.

Во избежание снятия слишком толстого слоя древесины, во время работы необходимо держать рубанок таким образом, чтобы его передняя часть была прижата к поверхности, а задняя оказалась слегка приподнятой.

Шлифовка

Шлифовка помогает сделать поверхность древесины гладкой, убрать все шероховатости и неровности, подготовить материал к дальнейшей обработке: окрашиванию, лакированию, пропитке защитными составами.

Ручная обработка древесины с помощью шлифовки выполняется с помощью наждачной бумаги разной зернистости. Ее можно просто держать в руке, а можно закрепить на специальном деревянном держателе, это поможет защитить руки от травм.

— черновая или грубая шлифовка — для этого используют наждачку с крупным зерном. Такая шлифовка выровняет поверхность.

— полировка. Такая шлифовка выполняется шкуркой средней зернистости (100) и призвана убрать поднявшийся ворс и сгладить поверхность.

— финальная шлифовка. Она выполняется непосредственно перед нанесением лакокрасочных изделий, выполняется очень мягкой мелкозернистой наждачной бумагой (зернистость 240).

Циклевание

Циклевание — это одна из разновидностей шлифовки.

Ручная обработка древесины производиться специальным инструментом — циклей. Это тонкая стальная пластина толщиной не более полутора сантиметров с сильно заточенным рабочим краем. Заточка производится под прямым углом.

Циклевание применяют для шлифовки твердых пород дерева.

Сверление

Ручная обработка дерева с помощью сверления помогает получить в материала сквозные или не сквозные отверстия необходимого диаметра.

Для получения отверстий используют ручные сверла, а так же долото и стамеску.

Долото и стамеска — это металлические стержни с острым зауженным краем. Долото используют для крупных отверстий, сам стержень длинный с широким концом. Его устанавливают на древесину перпендикулярно волокнам и вбивают, ударяя по рукоятке молотком, а затем, установив долото под углом, подрубывают то, что срезали.

Стамеска похожа на долото, но она меньших размеров, более тонкая и острая. Ее применяют для получения небольших отверстий.

Для получения идеально ровных круглых отверстий лучше всего использовать ручную дрель. Это сверло, которое приводится в действие с помощью коловорота.

При сверлении важно контролировать, чтобы сверло шло прямо и не отклонялось в сторону. Когда сверло подходит к концу, нужно уменьшить скорость вращения для избежание растрескивания. С этой же целью можно подложить с обратной стороны доски деревянный брусок, чтобы сверло входило в него после того как просверлит доску.

Выполняя все инструкции при ручной обработке древесины вы получите на выходе качественный, красивый и долговечный материал.

Рабочее место для ручной обработки древесины

Профессиональное рабочее место для ручной обработки дерева обязательно оснащено столярным верстаком.

Основные требования к верстаку:

— он должен быть прочный и устойчивый;

— верхнюю крышку верстака лучше делать из металла или твердых сортов дерева, чтобы она не портилась при обработке древесины;

— высота верстака должна быть такой, чтобы при работе мастеру не нужно было наклоняться.

Если у вас нет верстака для столярных работ можно использовать и прочный стол. Самое главное, чтобы он был устойчивый и удобный.

Не лишним будет также позаботится о безопасности на рабочем месте. У вас под рукой всегда должны быть защитные очки (они уберегут ваши глаза от попадания щепы или стружки), и перчатки, которые обезопасят руки от заноз и ссадин.

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Дерево-промышленный вестник»

Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

Глава 1 РУЧНАЯ ОБРАБОТКА ДРЕВЕСИНЫ

Стр 1 из 24Следующая ⇒ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА

МЕБЕЛИ

Допущено

Министерством образования Российской Федерации в качестве учебного пособия для образовательных учреждений начального профессионального образования

Москва

ACADEMA 2005

Клюев Г. И.Технология производства мебели:

Учеб. пособие для нач. проф. образования / Геннадий Иванович Клюев. — М.: Издательский центр «Академия», 2005. — 176 с.

проф. образования / Геннадий Иванович Клюев. — М.: Издательский центр «Академия», 2005. — 176 с.

Рассмотрена технология выполнения столярных работ при изготовлении мебели: ручная и механизированная обработка древесины, столярные соединения, склеивание и гнутье древесины, облицовывание мебельных заготовок, а также технология отделки, ремонта и реставрации мебели.

Для учащихся учреждений начального профессионального образования, а также для молодых рабочих мебельных предприятий.

Оглавление

ПРЕДИСЛОВИЕ.. 7

РАЗДЕЛ 1 СТОЛЯРНЫЕ РАБОТЫ… 8

Глава 1 РУЧНАЯ ОБРАБОТКА ДРЕВЕСИНЫ… 8

1.1 Организация рабочего места и обеспечение безопасности труда столяра. 8

1.2 Разметка древесины.. 9

Инструменты для разметки. 9

Приемы разметки. 11

1.3 Пиление древесины.. 12

Инструменты для пиления древесины.. 12

Подготовка ручных пил к работе. 13

13

Приемы пиления ручными пилами. 15

Требования к качеству пиления. 16

Безопасность труда при работе с ручными пилами. 16

Полезные советы столяру. 17

1.4 Строгание древесины.. 17

Инструменты для плоского строгания древесины.. 17

Инструменты для профильного строгания. 19

Подготовка строгального инструмента к работе. 21

Строгание ручными рубанками. 22

Безопасность труда при строгании. 24

Полезные советы столяру. 24

1.5 Долбление древесины и резание стамеской. 25

Инструменты для долбления. 25

Подготовка долот и стамесок к работе. 25

Приемы долбления древесины.. 25

Приемы резания стамеской. 26

Безопасность труда. 27

Полезный совет столяру. 27

1.6 Сверление древесины.. 27

Инструменты для сверления. 28

Подготовка сверл к работе. 28

28

Приемы сверления отверстий. 28

Безопасность труда при сверлении. 29

Полезные советы столяру. 29

1.7 Шлифование древесины.. 29

Контрольные вопросы.. 30

Глава 2 МЕХАНИЗИРОВАННАЯ ОБРАБОТКА ДРЕВЕСИНЫ… 31

2.1 Ручные электрифицированные машины.. 31

Дисковые электропилы.. 31

Электролобзики. 31

Электрорубанки. 32

Электросверлильные машины.. 32

Электрошуруповерты.. 33

Электрошлифовальные машины.. 33

Безопасность труда при работе с электрифицированными ручными машинами. 33

2.2 Деревообрабатывающие станки. 34

Характеристика станков. 34

Круглопильные станки. 35

Ленточнопильные станки. 37

Продольно-фрезерные станки. 37

Фрезерные станки. 40

Шипорезные станки. 42

Сверлильно-пазовальные станки. 42

42

Долбежные станки. 43

Шлифовальные станки. 43

Комбинированные станки. 44

2.3 Общие правила безопасности труда при работе на деревообрабатывающих станках. 45

Контрольные вопросы.. 46

Глава 3 СТОЛЯРНЫЕ СОЕДИНЕНИЯ.. 46

3.1 Угловые шиповые соединения. 46

3.2 Соединения по длине и по кромке. 49

3.3 Клеевые соединения. 49

3.4 Соединения шурупами, металлическими шпильками и скобами. 50

Полезные советы столяру. 51

Контрольные вопросы.. 51

Глава 4 ТЕХНОЛОГИЯ СКЛЕИВАНИЯ ДРЕВЕСИНЫ… 51

4.1 Подготовка склеиваемых материалов. 51

4.2 Виды клеев для склеивания древесины.. 52

4.3 Способы нанесения клея. 52

4.4 Способы склеивания. 53

4.5 Склеивание заготовок и деталей из массива древесины.. 54

4.6 Режим склеивания древесины.. 55

Полезные советы столяру. 56

56

Контрольные вопросы.. 56

Глава 5 ТЕХНОЛОГИЯ ГНУТЬЯ ДРЕВЕСИНЫ… 57

Глава 6 ТЕХНОЛОГИЯ ОБЛИЦОВЫВАНИЯ МЕБЕЛЬНЫХ ЗАГОТОВОК.. 58

6.1 Подготовка основы под облицовку. 58

6.2 Подготовка натурального шпона. 59

6.3 Наклеивание облицовки на основу. 62

Контрольные вопросы.. 65

РАЗДЕЛ 2 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ И СБОРКИ СТОЛЯРНО-МЕБЕЛЬНЫХ ИЗДЕЛИЙ. РЕМОНТ И РЕСТАВРАЦИЯ МЕБЕЛИ.. 66

Глава 7 КОНСТРУКЦИИ И ИЗГОТОВЛЕНИЕ СТОЛЯРНЫХ И МЕБЕЛЬНЫХ ИЗДЕЛИЙ 66

7.1 Изготовление современных окон. 66

Полезный совет столяру. 71

7.2Изготовление современных дверей. 71

7.3 Современные материалы для изготовления мебели. 77

7.4 Классификация мебели. 78

7.5 Основные конструктивные элементы мебельных изделий. 79

7.6 Конструкции и изготовление шкафов. 83

7.7 Конструкции и изготовление обеденных, письменных столов и табуретов. 88

88

7.8 Конструкции офисной мебели. 93

Контрольные вопросы.. 94

Глава 8 СБОРКА СТОЛЯРНЫХ И МЕБЕЛЬНЫХ ИЗДЕЛИЙ.. 94

8.1 Виды и организационные формы сборки. 94

8.2 Узловая сборка. 95

8.3 Общая сборка. 97

8.4 Точность сборки. 98

Контрольные вопросы.. 99

Глава 9 ОТДЕЛКА МЕБЕЛЬНЫХ ИЗДЕЛИЙ.. 99

9.1 Подготовка поверхности древесины к отделке. 99

9.2 Технология нанесения отделочных материалов при прозрачной отделке древесины.. 102

9.3 Технология нанесения отделочных материалов при непрозрачной отделке древесины 106

9.4 Технология нанесения отделочных материалов при имитационной отделке древесины 106

9.5 Устранение дефектов отделки. 107

Полезные советы мебельщику. 108

Контрольные вопросы.. 109

Глава 10 РЕМОНТ И РЕСТАВРАЦИЯ МЕБЕЛИ.. 109

10.1 Устранение повреждений конструктивных элементов из массива. 109

109

10.2 Устранение повреждений облицовочного покрытия. 110

10.3 Устранение повреждений отделочных покрытий. 111

10.4 Борьба с мебельным жучком-точильщиком.. 112

Контрольные вопросы.. 112

СПИСОК ЛИТЕРАТУРЫ… 113

ПРЕДИСЛОВИЕ

Настоящее учебное пособие написано для учащихся на основании учебных программ «Мастер столярного и мебельного производства» по предмету «Технология мебельного производства» для подготовки в учреждениях начального профессионального образования рабочих по специальности «Столяр мебельного производства».

Содержание пособия соответствует основным темам программного материала. Главное внимание в пособии отводится технологии выполнения столярных и мебельных работ, устройству и правилам эксплуатации ручных и механизированных инструментов, основных деревообрабатывающих станков и оборудования для выполнения операций по изготовлению мебели. Последовательность изложения материала позволяет проследить технологию изготовления столярно-мебельных изделий с учетом современных достижений техники и технологии в деревообработке и мебельном производстве.

Последовательность изложения материала позволяет проследить технологию изготовления столярно-мебельных изделий с учетом современных достижений техники и технологии в деревообработке и мебельном производстве.

Большое внимание уделено различным видам приспособлений и шаблонов, применяемых в производстве мебели, а также вопросам безопасности труда. Подробно раскрыты темы предмета по склеиванию и облицовыванию, сборке и отделке столярно-мебельных изделий, ремонту и реставрации. Столяр мебельного производства должен не только уметь изготовлять изделия, но и сам разрабатывать конструкции этих изделий, изучая основы конструирования столярно-мебельных изделий.

Будущему мастеру столярно-мебельного производства кроме данного пособия необходимо также использовать и дополнительную литературу по вопросам автоматизации мебельного производства, стандартизации и контроля качества, конструирования столярно-мебельных изделий и охране труда на деревообрабатывающих предприятиях. Каждая тема пособия заканчивается контрольными вопросами для закрепления и повторения изучаемого материала.

Каждая тема пособия заканчивается контрольными вопросами для закрепления и повторения изучаемого материала.

Основной целью данного учебного пособия является оказание помощи учащимся учреждений начального профессионального образования и молодым рабочим на мебельных предприятиях в получении теоретических и практических знаний по технологии производства мебели.

РАЗДЕЛ 1 СТОЛЯРНЫЕ РАБОТЫ

Глава 1 РУЧНАЯ ОБРАБОТКА ДРЕВЕСИНЫ

Разметка древесины

Чтобы получить деталь нужной формы и размеров, надо прежде всего произвести разметку на соответствующем материале, из которого будет изготовляться данная заготовка. Разметку принято подразделять на черновую (предварительную) и чистовую (окончательную).

При предварительной разметке доски раскраивают на черновые заготовки, т. е. заготовки с припусками на обработку, а после обработки делают чистовую разметку, получают чистовые детали в соответствии с чертежами и эскизами на данный вид столярного изделия. Разметка производится карандашом в виде линий (рисок) или точек с помощью линейки или специальных шаблонов для облегчения работы по разметке.

Разметка производится карандашом в виде линий (рисок) или точек с помощью линейки или специальных шаблонов для облегчения работы по разметке.

Инструменты для разметки

Для разметки и проверки точности обработанных заготовок и деталей используют масштабную линейку, рулетку, складной метр, угольник, ярунок, малку, рейсмус, циркуль, скобу, штангенциркуль, шаблоны и уровень (рис. 1.3).

Рулетка представляет собой металлический или пластмассовый футляр, в котором находится измерительная лента различной длины (1… 100 м) с нанесенными на ней делениями в метрах, сантиметрах и миллиметрах. Рулетку применяют для черновой разметки длинномерных пиломатериалов.

Складной метр представляет собой набор металлических или деревянных линеек с нанесенными на них делениями. Линейки соединяются между собой на шарнирах и легко складываются или раздвигаются. Метр служит для линейных измерений предметов незначительной длины.

Метр служит для линейных измерений предметов незначительной длины.

Угольник (см. рис. 1.3, а) предназначен для нанесения рисок под углом 90° и проверки прямого угла (прямоугольность) элементов столярных изделий. Угольник состоит из основания и линейки, на которой могут быть нанесены деления. Угольники бывают деревянные и металлические.

Ярунок (рис. 1.3, 6) служит для разметки и измерения углов в 45°. Состоит из основания (колодки), в которое вставлена деревянная или металлическая линейка под углом 45°.

Малка (рис. 1.3, в) предназначена для измерения углов по образцу и перенесения их на заготовки. Состоит из основания (колодки) и линейки, соединенных между собой шарнирно.

Рейсмус (рис. 1.3, г) служит для нанесения рисок, параллельных кромке или пласти[1] обрабатываемых заготовок. Он состоит из корпуса и двух передвижных брусочков, на концах которых находятся остро заточенные шпильки. Брусочки закрепляют в требуемом положении клином или винтами, если корпус рейсмуса выполнен из пластмассы.

Брусочки закрепляют в требуемом положении клином или винтами, если корпус рейсмуса выполнен из пластмассы.

Циркуль (рис. 1.3, д) применяют для разметки окружностей и дуг диаметром не более 0,5 м. Для разметки больших диаметров применяют штанговый раздвижной циркуль.

Скоба служит для разметки шиповых соединений.

Штангенциркуль (рис. 1.3, е) применяют для измерения наружных и внутренних размеров деталей и изделий. Штангенциркули бывают четырех типов. Наиболее часто применяют штангенциркуль ШЦ-1 с двухсторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубины отверстий.

При разметке шипов и проушин широко применяются различные виды шаблонов (рис. 1.4). Накладные шаблоны для разметки шипов «ласточкин хвост» и ящичных изготовляют из металла, твердой ДВП и опорных брусков. Шаблон устанавливается по месту, а затем карандашом обводят контуры шипов.

Уровень применяют для проверки горизонтального и вертикального расположения поверхностей полок, шкафов, антресолей, а также при установке мебельных конструкций.

Вспомогательными инструментами для разметки и контроля служат транспортир, измерительная линейка, шило, карандаш, бруски для контроля точности обработанных поверхностей заготовок, линейки для измерения углов по диагонали при склеивании рамок и коробок для столярных изделий.

Приемы разметки

Для того чтобы правильно разметить пиломатериал, необходимо сначала ознакомиться с чертежом и подготовить нужные разметочные инструменты. Разметку делают на верстаке либо на столе. Разметочные линии (риски) наносят на поверхность материала остро заточенным твердым карандашом или шилом.

На рис. 1.5, а, б, в показана разметка по линейке, угольником (под угол 90°), ярунком (под угол 45°). При разметке заготовок сначала наносят поперечные, затем долевые и наклонные риски, а после этого окружности и дуги.

Поперечные риски наносят карандашом по угольнику. Для этого линейку угольника накладывают на одну из лицевых сторон заготовки, а основание угольника прижимают к другой лицевой стороне заготовки и карандашом наносят риску.

Долевые параллельные риски наносят рейсмусом (рис. 1.5, г). Шпильки рейсмуса устанавливают по масштабной линейке. Колодку рейсмуса плотно прижимают к лицевой стороне заготовки. Риски наносят передвижением рейсмуса приемом «на себя» или «от себя».

Наклонные риски проводят по ярунку, малке, линейке или шаблону. Приемы выполнения операций те же, что и при проведении поперечных рисок.

Разметка скобой (рис. 1.5, д) используется при ручной зарезке шипов и проушин. Риски наносят с помощью острых концов гвоздей, которые забиваются в четверть скобы на определенном расстоянии, равном ширине проушины.

На рис. 1.5, е показана разметка окружности циркулем. Предварительно на пласти детали или торце с помощью линейки намечают центр окружности или дуги. Затем ножку циркуля устанавливают в центр и проводят требуемую линию. Разметка должна быть выполнена с достаточной точностью и в соответствии с чертежами или эскизами.

Для разметки профилей криволинейных деталей используют шаблоны (лекала). Делают их из фанеры или твердой древесноволокнистой плиты. Контур лекала выпиливают лобзиком. Шаблон накладывают на заготовку и лекало обводят карандашом.

Делают их из фанеры или твердой древесноволокнистой плиты. Контур лекала выпиливают лобзиком. Шаблон накладывают на заготовку и лекало обводят карандашом.

Пиление древесины

Пиление — это один из основных и первоначальный способ обработки древесины с помощью многорезцовых инструментов различных конструкций.

Подготовка ручных пил к работе

В подготовку пил к работе входят следующие операции: проверка качества инструмента, заточка, фугование и разводка зубьев пил.

Проверка качества пил включает в себя оценку их технического состояния — прочность и целостность ручек, надежность полотен и их крепление, остроту зубьев и качество разводки. Усилия, затрачиваемые на пиление, во многом зависят от качества заточки и правильности разводки зубьев пил.

В процессе пиления зубья пил тупятся, и чтобы восстановить их режущую способность, осуществляют заточку. Ручные пилы обычно затачивают трехгранными или ромбическими напильниками.

Ручные пилы обычно затачивают трехгранными или ромбическими напильниками.

Зубья пил для поперечного раскроя древесины имеют косую заточку, их затачивают под углом 60…70° к полотну пилы (рис. 1.9, а). У этих пил зубья затачивают через один и при заточке снимают металл со скошенной поверхности зуба. Заточив зубья с одной стороны, пилу поворачивают к себе другой стороной и, укрепив ее в тисках, затачивают остальные зубья под тем же углом.

Зубья пил для продольного пиления имеют прямую заточку, поэтому их затачивают с одной стороны под углом 90° к полотну пилы (рис. 1.9, б).

Зубья пил для продольного пиления, у которых угол между передней и задней гранями соседних зубьев меньше 60°, затачивают ромбическим напильником.

Зубья пил для универсального пиления затачивают трехгранным напильником прямой заточкой, сняв металл одновременно с передней и задней поверхностей зубьев (рис. 1.9, в).

1.9, в).

При заточке зубьев за каждый рабочий проход напильника нужно снимать слой металла одинаковой толщины. Для этого нажим напильника должен быть равномерным и только при движении вперед. Перемещать напильник в обратном направлении нужно свободно, без нажима, отрывая или не отрывая его от затачиваемой поверхности. Окончательную доводку производят напильником с мелкой насечкой (бархатным). После напильника заусенцы с боковых граней зубьев снимают мокрым оселком. Для удобства заточки полотно пилы зажимают в деревянных тисках различных конструкций.

Чтобы предотвратить выступ отдельных зубьев пил и выправить их положение по одной линии, прибегают к их фугованию оселком или трехгранным напильником. Если отклонения вершин зубьев пил от прямой линии значительны, то все зубья фугуют напильником, вставленным в деревянную колодку (рис. 1.10). Полотно пилы должно быть закреплено в деревянных тисках. Зубья пилы фугуют напильником до заточки или, как правило, после разводки.

В процессе пиления полотно пилы трется о стенки распиливаемого материала и зажимается в пропиле. Во избежание этого зубья необходимо развести.

Разводка зубьев пил заключается в том, что их поочередно отгибают то в одну (четные зубья), то в другую (нечетные) сторону. При разводке зуб отгибают не целиком по высоте, а наполовину. При пилении древесины твердых пород зубья разводят на 0,25… 0,5 мм на сторону, а мягких пород — на 0,5…0,7 мм. Общая величина развода зубьев не должна быть больше толщины полотна.

При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. Если это условие не будет выполнено, то качество пиления снизится. Зубья разводят вручную разводками различных конструкций — от простых до универсальных (рис. 1.11). Полотно пилы плотно зажимают в тиски, а затем отгибают зубья попеременно, то в одну, то в другую сторону. Разводить зубья пилы простой разводкой нужно равномерно, без больших усилий, иначе зуб можно сломать. Помимо простой разводки применяют универсальную разводку, которая дает возможность п олучить правильную величину развода зубьев пилы. Величину развода зубьев проверяют шаблоном. Разводить зубья можно до и после заточки в зависимости от их износа. При значительном искажении развода лучше вначале развести, а затем заточить пилу.

Помимо простой разводки применяют универсальную разводку, которая дает возможность п олучить правильную величину развода зубьев пилы. Величину развода зубьев проверяют шаблоном. Разводить зубья можно до и после заточки в зависимости от их износа. При значительном искажении развода лучше вначале развести, а затем заточить пилу.

Требования к качеству пиления

Качество пиления характеризуется шероховатостью полученных поверхностей и точностью

обработки заготовки. Более шероховатая поверхность получается при работе тупой и плохо разведенной пилой, поэтому перед работой пилу следует хорошо заточить и развести. Неточный распил древесины получается при сильном нажиме пилой и при отклонении ее от разметочной риски. Запиливание шипов и проушин следует начинать только после приобретения достаточного опыта в работе ручными пилами и отработки приемов пиления. При пилении разметочную риску сохраняют. Линия пропила должна проходить рядом с риской, и по этой линии определяют точность распиловки. При дальнейшей обработке строганием припуск на обработку снимается.

При дальнейшей обработке строганием припуск на обработку снимается.

Чтобы избежать отщепов и отломов кромок при поперечном распиливании деталей, их концы при окончании пиления следует поддерживать левой рукой. Запиливание шипов и проушин должно выполняться с достаточной точностью.

Полезные советы столяру

• Чем тоньше деталь, тем меньшего размера должны быть зубья пилы. Поэтому для опиливания мелких штапиков или планок можно использовать шлицевую пилку для металла, но работать ею следует в стусле.

• Края фанеры при распиле поперек рубашечного слоя не будут скалываться, если место распила предварительно смочить водой.

• Чтобы пила с нешироким разводом зубьев не застревала в древесине (особенно в сырой), ее достаточно натереть мылом, и работа пойдет быстрее.

Строгание древесины

Строгание — это резание древесины резцом (ножом) в разных направлениях по отношению к ее волокнам. С помощью строгания пиленых заготовок получают заготовки правильной формы, заданных размеров и определенной шероховатости поверхности древесины.

С помощью строгания пиленых заготовок получают заготовки правильной формы, заданных размеров и определенной шероховатости поверхности древесины.

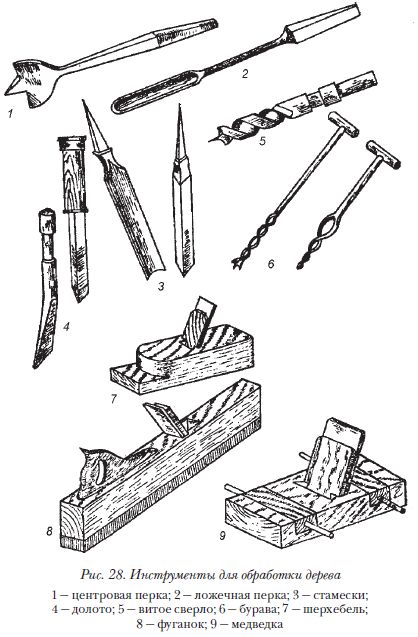

Для строгания применяют ручной строгальный инструмент (рис. 1.15), которым обрабатывают прямолинейные, криволинейные, плоские и фигурные поверхности.

Изготовляют строгальные инструменты из древесины твердолиственных пород (граба, ясеня, клена, бука, груши и яблони), которая должна быть прямослойной без пороков и влажностью не более 10 %.

Помимо деревянных рубанков для строгания древесины применяют металлические шерхебели и рубанки с одиночными или двойными ножами.

Подготовка строгального инструмента к работе

Перед выполнением строгания заготовок предварительно подбирают необходимый рубанок, проверяют заточку ножа и производят наладку инструмента на заданный режим резания.

Ножи рубанков затачивают на абразивном круге, который периодически смачивают водой.

Для заточки ножей используют настольные точила ЭТ-1, БЭТ-1, ТН-100 и др. Ножи можно затачивать и на точильном бруске прямолинейными или круговыми движениями, плотно прижимая их фаски к поверхности бруска (рис. 1.28). Правку ножей производят на оселке до полного снятия заусенцев. Точильные бруски смачивают водой, а оселки — керосином. Угол заострения ножей в пределах 25 … 30°. Кромка лезвия ножа должна быть строго прямолинейной или иметь другой профиль (вогнутый, выпуклый, ступенчатый). Правильность заточки ножей проверяют с помощью линейки, угольника, визуально и шаблоном.

Приемы наладки рубанка показаны на рис. 1.29. Наладка рубанка состоит в правильной установке и надежном закреплении его ножа. Наладку рубанка проверяют пробным строганием заготовок.

Нож цикли затачивают на бруске и правят на оселке. После правки нож не должен иметь заусенцев. Затем у ножа стальным полированным стержнем со скругленными углами наводят жало (заусенец) (рис. 1.30). Наводку изготовляют из напильника. После наведения жала у ножей образуется очень тонкое лезвие, которым и зачищают строганую поверхность.

1.30). Наводку изготовляют из напильника. После наведения жала у ножей образуется очень тонкое лезвие, которым и зачищают строганую поверхность.

Строгание ручными рубанками

Подготовленную к строганию заготовку закрепляют на верстаке лицевой (базовой) стороной вверх так, чтобы направление волокон древесины совпадало с направлением строгания. Строгать необходимо движением рук в полный размах по прямой линии с равномерным нажимом на рубанок. При этом основную роль должны играть движения рук рабочего, а не корпус его тела. Приемы строгания рубанка и фуганка показаны на рис. 1.31. Как правило, заготовку сначала строгают шерхебелем и рубанком с одиночным ножом, а затем — рубанком с двойным ножом или фуганком.

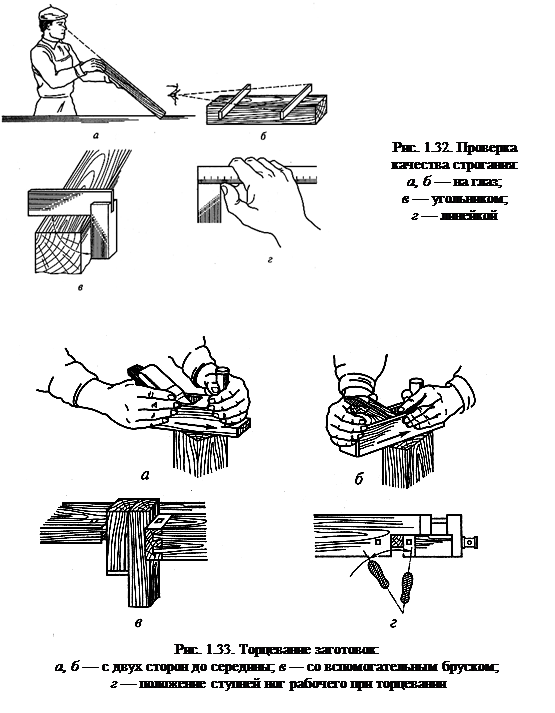

После прострагивания одной базовой поверхности заготовки ее переворачивают и строгают остальные стороны, контролируя процесс строгания угольником. Поверхность древесины должна быть чистой и гладкой, без задиров и вырывов волокон. Качество строгания проверяют визуально (на глаз), линейкой и угольником (рис. 1.32).Качество простроганной профильной поверхности можно проконтролировать простейшими шаблонами (эталонами).

Поверхность древесины должна быть чистой и гладкой, без задиров и вырывов волокон. Качество строгания проверяют визуально (на глаз), линейкой и угольником (рис. 1.32).Качество простроганной профильной поверхности можно проконтролировать простейшими шаблонами (эталонами).

При обработке торцов заготовки сначала строгают один край от себя до середины заготовки, а затем другой на себя (рис. 1.33). Это уменьшает отщепы и отколы. Чтобы избежать этих дефектов, на торце детали по ее периметру можно предварительно снять фаски шириной, равной величине строгания, а затем произвести торцовку.

Приемы работы горбачем, зензубелем, галтелью и фальцгебелем показаны на рис. 1.34. Горбачем так же, как и обычным рубанком, обрабатывают поверхности древесины различной кривизны.

Зензубелем отбирают четверти по заранее выполненной разметке. Строгание производят на небольшом расстоянии от разметочной линии, и последовательно снимают стружку на глубину четверти (примерно на 3. ..4 мм). После отборки части четверти по всей длине заготовки зензубелем строгают в полный размах рук, не выходя за пределы разметки. Затем четверть зачищают зензубелем.

..4 мм). После отборки части четверти по всей длине заготовки зензубелем строгают в полный размах рук, не выходя за пределы разметки. Затем четверть зачищают зензубелем.

Приемы работы галтелью почти такие же, как и зензубелем. Радиус закругления ножа подбирается в зависимости от назначения и размеров углубления (желобка).

Фальцгебелем отбирают четверти так же, как и зензубелем, но без предварительной разметки, так как ступенчатая подошва фальцгебеля определяет размер четверти. При строгании древесины обрабатываемую заготовку необходимо правильно уложить на верстак и закрепить ее между его упорами.

Особым видом строгания древесины является циклевание специальным ножом-циклей. При работе циклю ставят под углом к циклюемой поверхности, держат ее пальцами обеих рук и двигают в направлении волокон древесины. Цикля строгает только при движении в одну сторону. Для циклевания можно использовать и ручную циклю рубаночного типа.

Безопасность труда при строгании

Строгать следует исправным инструментом с хорошо заточенным ножом и надежной его установкой в колодке рубанка или фуганка. При заточке ножей на металлическом точиле надо надевать защитные очки. На точиле должен быть защитный экран с блокирующим устройством. Строгальные инстру менты на верстаке нужно укладывать на бок лезвием от себя, а после работы их следует очистить от стружки и убрать в инструментальный шкаф.

При заточке ножей на металлическом точиле надо надевать защитные очки. На точиле должен быть защитный экран с блокирующим устройством. Строгальные инстру менты на верстаке нужно укладывать на бок лезвием от себя, а после работы их следует очистить от стружки и убрать в инструментальный шкаф.

Полезные советы столяру

• Лезвия ножей рубанков и фуганков должны быть незначительно (не более 0,5 мм) скруглены по краям. Этим исключается работа боковых передних кромок ножей, которые оставляют полосы при строгании обрабатываемых заготовок.

• Если «подошва» деревянного рубанка пришла в негодность, ее заменяют новой, путем наклеивания пластины толщиной 15…20 мм из древесины граба, клена, ясеня, бука. Для лучшего скольжения новую «подошву» рекомендуется слегка смазать тонким слоем льняного масла и просушить 8… 10 дней.

• Чтобы наладить металлический рубанок на требуемую толщину стружки (0,2…0,3 мм), достаточно положить под его переднюю и заднюю части по листу обычной бумаги, сложенной в несколько слоев. Бумагу и рубанок следует поместить на ровную поверхность (стол, стекло). При опускании зажимного винта нож опустится на плоскость, на которой стоит рубанок.

Бумагу и рубанок следует поместить на ровную поверхность (стол, стекло). При опускании зажимного винта нож опустится на плоскость, на которой стоит рубанок.

Инструменты для долбления

Для долбления используют долота и стамески (плоские и полукруглые).

Столярное долото состоит из стального полотна, рукоятки, кольца и колпачка (рис. 1.35, а). Рукоятку долота изготовляют из твердолиственных пород или из ударопрочной пластмассы. Долота изготовляют длиной 315, 335 и 350 мм с шириной полотен 6…20 мм. Угол заточки фаски долота составляет 25…30°, а угол заточки боковых граней — 10°.

Для выборки мелких гнезд, зачистки четвертей, пазов, шипов, проушин, снятия фасок и подгонки соединений деревянных деталей используют плоские стамески (рис. 1.35, б).

При обработке закругленных поверхностей заготовок и гнезд применяют полукруглые стамески.

Длина стамесок составляет 240, 250 и 265 мм; ширина плоских стамесок — 4…50 мм, полукруглых — 4…40 мм; угол заточки — 25…30°.

Подготовка долот и стамесок к работе

Долота затачивают на механическом точиле, правят на точильном бруске и оселке, как и ножи рубанков. Заточка долота должна быть односторонней с фаской и прямоугольным лезвием. Плоские стамески затачивают так же, как и долота, с углом заострения резца 25…30°. Лезвия полукруглых стамесок затачивают точильным бруском и личным напильником.

Приемы долбления древесины

Для получения сквозного гнезда предварительно делают его разметку с двух противоположных сторон заготовки, а несквозного — с одной стороны. При сквозном долблении под заготовку подкладывают доску, чтобы не повредить крышку верстака. Приемы долбления показаны на рис. 1.36. Долото подбирают по ширине размеченного гнезда, ставят его вертикально возле ближней линии разметки (фаской внутрь), отступая от линии на расстояние 1 . ..2 мм, после этого киянкой по долоту наносят первый удар, а затем по наклоненному внутрь гнезда долоту — второй удар и срезают первую стружку. Далее повторяют то же самое и выдалбливают примерно 2/3 длины гнезда. Затем процесс долбления продолжают у противоположной линии разметки. Потом заготовку переворачивают и выполняют долбление с противоположной стороны в той же последовательности. Срезать при долблении толстую стружку нежелательно, так как в результате

..2 мм, после этого киянкой по долоту наносят первый удар, а затем по наклоненному внутрь гнезда долоту — второй удар и срезают первую стружку. Далее повторяют то же самое и выдалбливают примерно 2/3 длины гнезда. Затем процесс долбления продолжают у противоположной линии разметки. Потом заготовку переворачивают и выполняют долбление с противоположной стороны в той же последовательности. Срезать при долблении толстую стружку нежелательно, так как в результате

этого ухудшается качество заготовки.

Приемы резания стамеской

При подравнивании и зачистке поверхностей стамеску держат в обхват ладонью правой руки за конец рукоятки, а ладонью левой руки обхватывают полотно стамески. Правой рукой нажимают на торец рукоятки, в результате чего стамеска врезается в древесину и двигается вперед.

Левой рукой регулируют толщину снимаемой стружки и направление резания. При этом чтобы резать было легче, режущую кромку стамески располагают под острым углом к волокнам древесины. Приемы резания стамеской показаны на рис. 1.37.

Левой рукой регулируют толщину снимаемой стружки и направление резания. При этом чтобы резать было легче, режущую кромку стамески располагают под острым углом к волокнам древесины. Приемы резания стамеской показаны на рис. 1.37.

Безопасность труда

Неаккуратное обращение с долотом и стамеской и несоблюдение правил безопасности труда могут стать причиной серьезных травм. При работе долотом и стамеской запрещается резать на себя, на весу, с упором детали в грудь, с расположением детали на коленях. При резании стамеской пальцы левой руки всегда должны находиться сзади лезвия. Перед началом работы необходимо убедиться, что долота и стамески хорошо и правильно заточены. Стамеску или долото можно передавать рядом работающему только рукояткой, а не лезвием вперед. На деревянных рукоятках долот и стамесок не должно быть сколов, трещин, острых углов и других дефектов, которые могут привести к травмированию кожи рук рабочего.

Полезный совет столяру

• Чтобы легче было продолбить гнездо в заготовке, надо увлажнить выбираемый участок, положив на него смоченную горячей водой тряпку. После намокания верхнего слоя его без труда удаляют стамеской. Затем повторяют намачивание и выдалбливают до тех пор, пока гнездо не достигнет нужного размера.

Сверление древесины

Сверление — это столярная операция, выполняемая для получения круглых отверстий под нагели, шурупы, болты и другие стержневые крепления деревянных деталей. Сверлением также удаляют пороки древесины — сучки с последующей их заделкой деревянными пробками на клею. Для сверления древесины применяют сверла: спиральные, центровые, шнековые и зенковочные (рис. 1.38).

Инструменты для сверления

Для сверления используют различные виды сверл.

Спиральные сверла с конической заточкой (см. рис. 1.38, а) применяют для сверления древесины вдоль и поперек волокон, а также под углом к поверхности детали. Спиральные сверла с направляющим центром и подрезателями (см. рис. 1.38, б) служат для сверления древесины поперек волокон. Спиральные сверла имеют на поверхности стержня винтовые канавки для удаления стружки из отверстия. Ими выбирают глубокие и точные отверстия.

Центровые сверла с плоской (см. рис. 1.38, в) и цилиндрической головкой (см. рис. 1.38, г) служат для сверления в древесине сквозных и неглубоких отверстий поперек волокон. Центровые сверла с цилиндрической головкой также применяют для сверления отверстий под шарнирные петли. Центровыми сверлами высверливают неглубокие отверстия диаметром 12… 50 мм. Такое сверло состоит из стержня с расположенными вниз подрезателями, режущей кромкой (лезвием) и направляющим центром (острием).

Во время работы сверло приходится часто вынимать из отверстия для удаления стружки.

Шнековые сверла (см. рис. 1.38, д) применяют для сверления древесины поперек волокон. Диаметр шнековых сверл 10…30 мм.

Зенковочные сверла, или зенковки (см. рис. 1.38, е), служат для зенкерования[4] отверстий под шурупы и болты.

Подготовка сверл к работе

Сверла затачивают мелкозернистыми шлифовальными кругами на точиле или вручную напильниками. При заточке напильником твердость сверла должна быть меньше твердости напильника. Режущее лезвие сверл с направляющим центром затачивают с задней стороны, подрезатель — с внутренней стороны, направляющий центр — по граням пирамиды. У спиральных сверл с конической заточкой стачивают заднюю грань по образующей конуса. Заточка

производится вручную или с помощью заточных приспособлений.

Приемы сверления отверстий

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис. 1.39), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. Направление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 1.40. Кроме коловорота для ручного сверления используют механическую дрель (рис. 1.41).

Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала

вырубить долотом верх гнезда, а потом выполнить сверление.

Часто для сверления нескольких отверстий используют накладные шаблоны, которые имеют отверстия требуемого диаметра и исключают выполнение разметки. Шаблоны (кондукторы), изготовленные из древесины твердолиственных пород, представляют собой бруски, в которых высверлены 2…3 отверстия, равные диаметру сверла. Кондукторы закрепляют на заготовке струбциной и сверлят отверстия на нужную глубину. Полученные отверстия должны иметь точный размер, а их оси должны быть строго перпендикулярны к верхней поверхности заготовки. При сверлении древесины нужно использовать правильно заточенные сверла без трещин и дефектов. Подачу сверла в глубь отверстия нужно производить легко и плавно.

Полезные советы столяру

• Кусок пенопласта, надетый на сверло, может служить не только показателем глубины просверленного отверстия, но и выполнять роль вентилятора, сдувающего стружку.

Читайте также:

средства для защиты и механические способы, технологии термического и вакуумного воздействия

Появление на рынке строительных материалов большого количества современной продукции не уменьшает привязанность населения к деревянным строениям и изделиям.

Дерево может служить долго и безукоризненно после проведения профилактических мероприятий. Обработка деревянных изделий по одной или нескольким технологиям гарантирует комплексную защиту от многих внешних воздействий.

Не забудь поделиться с друзьями!Содержание статьи

Факторы угрозы для качества деревянных изделий

В течение эксплуатации в условиях помещений или улицы на деревянные материалы оказывает влияние множество обстоятельств. Наружные изделия подвергаются следующим воздействиям:

- солнечному облучению;

- атаке паром и непосредственно водой из осадков;

- инфицированию грибками, бактериями, насекомыми;

- механическим нагрузкам.

Во внутреннем пространстве строений агрессивные влияния менее заметны, но они тоже играют существенную роль в поддержании хороших эксплуатационных качеств древесины.

Для сохранения свойств деревянных изделий применяются разные способы: химическая, механическая (физическая), комплексная обработка. Некоторые приемы могут быть выполнены только в цехах со специальным оборудованием, другие можно вполне реализовать в домашних условиях.

Способы защиты деревянных поверхностей

Нанесение на древесину химических веществ использовалось еще в древние времена, когда о науке не было представления. Для этих целей применяли растительные масла, смолы, деготь, природные тонирующие реагенты защитного действия. На современном рынке имеется большое количество сложных, совершенных по действию композитов, которые применяются наравне со старыми средствами.

Химический

Защита древесины с помощью химических составов проводится следующими средствами:

- маслами и им подобными веществами;

- лакокрасочной продукцией;

- антисептиками;

- грунтовками.

Выпускают составы, оказывающие комбинированное действие на древесину. В результате обработки такими средствами изделие становится устойчивым практически к любым внешним воздействиям повседневного характера.

Масло

Масло для пропитывания древесины выделяют из подсолнечника, льна, тикового и тунгового деревьев. Иногда используют дегтярное масло, полученное из березы. Средства отличаются хорошими экологичными качествами, создают эффективный защитный покров при условии грамотно проведенной подготовки основы, включающей тщательную очистку и механическую обработку.

Масла обладают хорошей проникающей способностью, создают красивый художественный эффект на поверхности, стойко переносят изменения температуры, включая понижение до отрицательных значений.

Продуктом, полученным из некоторых видов масел, является олифа, которую издавна применяли и продолжают использовать для обработки древесины своими руками. В результате продолжительного застывания на деревянных поверхностях образуется природный полимерный слой, не допускающий проникновения влаги, микробов.

Эффективный прием, позволяющий получить качественную поверхность, сводится к распределению тонкого слоя олифы в несколько стадий, между выполнением которых изделие должно находиться в чистом помещении без пыли. При таком исполнении работы древесина не будет загрязняться, поверхностное покрытие не будет липнуть; а олифа успешно полимеризуется с образованием чистой пленки.

Воск

Воск по химической природе близок к растительным маслам, он тоже является разновидностью простых липидов. Восковые покрытия эффективны на изделиях из древесины для домашнего использования. Полученный поверхностный слой сохраняет естественную красоту дерева, украшает мебель, двери между комнатами.

Лаки и краски

Для защитной обработки древесины часто применяют лаки и краски, ассортимент которых разнообразен, отличается по составу, ценам, способам нанесения. Обычные лаки покрывают дерево прозрачной пленкой, эффективны в использовании для предметов домашнего интерьера. Мощные атмосферные воздействия простой лаковый слой не выдержит, но у него повышенная стойкость к истиранию, что полезно при нанесении на мебель, внутреннюю отделку помещений.

Обратите внимание! Для наружных работ предназначены специальные виды лаков с мощным водоотталкивающим действием. Они характеризуются повышенной эластичностью, не склонны образовывать трещины.

Краски для дерева обязательно содержат пигмент, формирующий цвет, и какой-либо растворитель. Если пигмент растворен в воде, то с такой краской можно работать без опасений. Единственное специфическое условие заключается в том, что при избыточной влаге в окружающем пространстве водорастворимая краска будет очень долго сохнуть, может плохо зафиксироваться на поверхности древесины.

Краски на основе органических жидкостей высыхают гораздо быстрее, но проводить обработку ими нужно только в респираторе. Пары растворителей синтетической природы токсичны, при вдыхании могут вызывать отравление. Защитный слой, сформированный многими красками, демонстрирует условную эффективность при эксплуатации изделий на улице, потому что через некоторое время в нем могут появляться малозаметные трещины, способные пропускать влагу и микроорганизмы.

Для улучшения закрепления краски на деревянной основе целесообразно предварительно нанести грунтовку, которая во многих случаях содержит антисептики. Таким способом можно предотвратить размножение плесневых грибков, микробов, вызывающих гниение, продлить срок благополучной эксплуатации изделий. Грунтовки многофункционального действия содержат в составе антипирены, понижающие воспламеняемость и способность поддерживать горение природного материала.

Физический

Естественное дерево обладает присущей ему природной влажностью, которая сохраняется при изготовлении пиломатериалов. Молекулы воды концентрируются как в сердцевине, так и в наружных слоях стволов. При плохом просушивании дерева в процессе эксплуатации вследствие испарений влаги из центральных слоев может происходить растрескивание с образованием как мелких, так и очень глубоких расщелин.

Предотвратить нарушение целостности позволяет сушка под вакуумом или без изменения давления. В результате такой физической обработки удается получать древесину с требуемой концентрацией влаги, не превышающей 10% от всей массы.

Обычная сушка без изменения давления проводится при интенсивном вентилировании рабочего помещения в течение 10-15 дней. Если процесс проводить в вакууме, качественную древесину с требуемыми показателями влажности и хорошими внешними характеристиками можно получить за пару дней.

В естественных условиях древесина может сохнуть месяцами.

Обратите внимание! Максимальный защитный эффект обеспечивает термообработка древесины с помощью специального оборудования.

На первом этапе материал прогревают в отсутствии воздуха при температуре, достигающей 180 ℃. При этом происходит полное обезвоживание сырья, гибель всех микроорганизмов и грибков, ранее проживавших в дереве. После интенсивной безвоздушной термообработки сырье прогревают паром при повышенном давлении и температуре, достигающей 240 °С.

Полученная древесина обладает высокими прочностными характеристиками, лишена биологических загрязнений. При желании можно сделать термопечи с подобным действием во дворе частного дома. Однако дело это затратное, оно оправдывает себя только при необходимости проведения постоянной работы с деревом.

Комбинированный

При наличии производственных возможностей древесину обрабатывают, сочетая несколько видов воздействий.

Сначала проводят термообработку, добавляя на втором этапе к водяному пару вещества с антисептическими и антипиреновыми свойствами. В таких условиях они могут глубоко проникать в материал, формируя там защитную среду.

Затем древесину помещают в герметическое пространство, насыщенное химическими реагентами, повышают давление до 12 атмосфер. В таких условиях осуществляется вакуумная пропитка, полученная древесина демонстрирует высокую стойкость ко всем видам воздействий.

Комбинированная обработка, включающая вакуумирование в атмосфере, насыщенной химическими препаратами, называется импрегнированием, считается одним из самых эффективных методов защиты древесины.

Механический

Помимо повышения степени защищенности сырья, большое значение имеет квалифицированное выполнение работы по приданию нужных размеров и формы изделиям. Для этого существуют механические способы обработки, включающие резку, колку, гнутье, прессование.

Часто по старинке используют топор, которым при определенных навыках тесать и рубить очень удобно. Для распиливания существует несколько видов пил, которые отличаются приспособленностью для продольно или поперечно направленной работы. Есть инструмент универсального действия, с помощью которого легко можно сделать любые распилы.

Последующая обработка выполняется строганием рубанками с одним или двумя ножами, шерхебелем, фуганками. Если нужно сделать углубления, не обойтись без долота, которым легко изготавливаются пазы любой формы.

Работать руками, затрачивая только физическую силу, можно непродолжительное время с ограниченным количеством древесины. Если ведется серьезное строительство или изготовление комплекта мебели, желательно обзавестись электрическими или бензиновыми инструментами, деревообрабатывающими станками.

Выбор электрических пил, лобзиков, фуганков, рубанков, шлифовальных машин, фрезеров и дрелей разнообразен, отличается по производительности, мощности и стоимости. Для изготовления цилиндрических изделий, производства ручек, стоек, балясин проводят токарную обработку на станках.

Применение существующих методов обработки позволяет создавать большой ассортимент изделий на любой вкус заказчика.

Современные технологии обработки древесины — развитие и перспективы

Сейчас лесоматериалы активно используются не только для производства мебели, но и для конструкций квартир, коттеджей, а также как декоративные элементы. Они нужны для создания музыкальных инструментов, спортивного и хозяйственного инвентаря. Конечно же, чтобы из лесоматериалов что-либо изготовить, ее нужно обработать.

Современные технологии обработки древесины предполагают три типа обработки сырья: биологический, химический и механический. В результате осуществления этих методов можно получить достаточно широкий ассортимент продукции, в основе которого лежат лесоматериалы. Техника безопасности при обработке древесины должна соблюдаться при любом из этих методов.

Биологический метод

Технология обработки древесины биологическим методом предполагает переработку древесины низкого качества, а также миллионов тон самых разных древесных и сельскохозяйственных отходов в очень ценный продукт – кормовые белковые дрожжи. Кроме этого во время такой обработки производят этиловый спирт, фурфурол и ксилит. Задачей биологического метода обработки лесоматериалов является обеспечение сельскохозяйственного производства необходимым сырьем микробиологического синтеза. Стоит отметить, что изготовление любого сырья из древесины является экологически чистым.

На каждом деревообрабатывающем, лесопильном или химическом заводе технологическая обработка древесины осуществляется строго поэтапно. На каждом этапе древесина наделяется определенными свойствами, которые отвечают конкретным требованиям рынка.

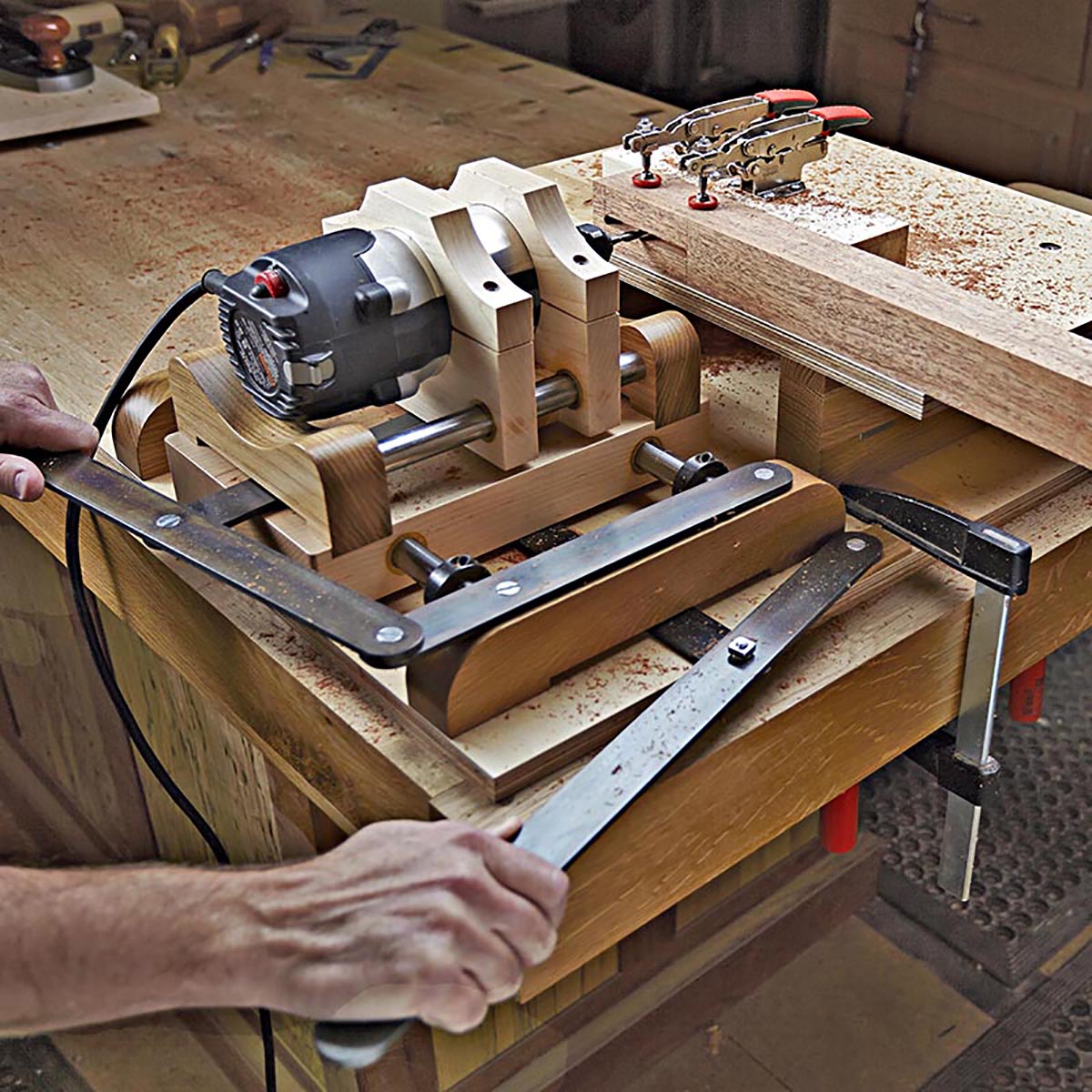

Механическая технология отделки древесины

Во время механической обработки лесоматериалов происходит изменение формы и объема древесины без изменения самого вещества, как при химическом методе. Большая часть древесных материалов обрабатывается таким образом, что нарушаются связи между волокнами. В основе такой обработки лежит свойство древесины делиться и осуществляется главным образом резанием. Лесоматериалы можно пилить, строгать, резать, фрезеровать. Намного реже используется обработка без нарушения связи между волокнами, к примеру, прессование или гнутье. Для реализации такой обработки мастера пользуются пластическими свойствами древесины, т. е. способностью сохранять приданную ей форму после окончания действия внешних сил.

- при резании древесины наблюдается нарушение связи между частицами древесины в направлении реза. Подвергаемая обработке древесина делится на части с образованием либо без образования стружки. Качественный показатель – это высокая точность размеров получаемых изделий. Резание, пожалуй, самый важный технологический процесс. Так работает большинство станков, автоматических линий

- если осуществляется раскалывание, то древесина делится по слоям, то есть вдоль волокон, а не по заданному направлению

- в ходе обработки высоким давлением дерево меняет форму путем гнутья, изгиба или прессования. Для того, чтобы согнуть дерево его нужно предварительно пропарить, чтобы повысить пластичность. Чаще всего гнутоклееные изделия создают из фанеры или шпона. В результате прессования получаются древесно-стружечные плиты или брикеты

- при дроблении лесоматериалы делятся на части хаотично, без соблюдения конкретной геометрии частиц, зачастую по самым слабым связям в материале. Такая обработка характерна для процесса ударного дробления, фрикционного разрушения и абразивного размола.

Химическая техника обработки древесины

В процессе такой обработки древесина подвергается действию разнообразных химических соединений. Благодаря химической обработке работают такие производства:

- целлюлозно-бумажное производство – изготовление бумаги и картона

- гидролизное производство основано на процессе расщепления полисахаридов, которые содержатся в древесине, до моносахаридов. Моносахариды продают в качестве готового продукта, глюкозы и ксилозы. Однако чаще всего смеси моносахаридов подвергают биохимической переработке с получением этилового спирта и дрожжей или химической переработке с образованием фурфурола и ксилита

- пиролиз (сухая перегонка) древесины позволяет добиться получения древесного уголя, метилового спирта, уксусной кислоты, фенольных смол, разных растворителей органического происхождения

- канифольно-скипидарное производство, на котором получают канифоль и скипидар. Эти соединения применяются в лакокрасочной, парфюмерной и фармацевтической сферах.

Невзирая на огромное разнообразие изделий из древесины и их конструкций, технологии обработки строятся на основе таких же принципов, что и много лет назад: распиливании, строгании, сверлении, точении и шлифовании. Изменения произошли только в способах и методах обработки лесоматериалов: ручные средства производства сменили механические. Устройства, которые работают за счет электрической энергии, существенно уменьшают время, необходимое на обработку лесоматериалов, а также увеличивают производительность труда и показатели качества конечных продуктов.

Категории пропитываемости древесины

| Группа древесины | Порода древесины | |

| ядро | заболонь | |

| Труднопропитываемые | Ель, пихта, европейская лиственница, вяз,бук, пихта, дуб, ясень, береза. | Ель, пихта, сибирская лиственница. |

| Умереннопропытываемые | Сибирская сосна (кедр), осина,обыкновенная сосна, ольха. | Сибирская сосна (кедр), граб, дуб,европейская лиственница, липа, ольха, клен, осина. |

| Легкопропытываемые | Обыкновенная бук, сосна, береза. | |

Дерево и старинные рецепты обработки его поверхностей

Эта информация может быть очень полезнйо для тех кто работает с деревом или сам строит дом например

давайте рассмотрим некоторые варианты обработки древесины натуральными веществами., что может очень пригодится, в отсутствии спец. средств :

* ЛЬНЯНОЕ МАСЛО ( очень хорошо для дерева )

Льняное масло -это классический метод с использованием натуральных препаратов для обработки таких типов древесины как берёза с целью достижения долговечной, прочной и влагоустойчивой поверхности. возможны варианты:

1. Сырое льняное масло, неразбавленная масленная олифа.

пример применения : Рукоятку ножа ( или иное изделие)

нужно на несколько дней поместить в льняное масло.

Для этого нож можно поместить в банку с накручиваюшейся крышкой с тонкой щелью для клинка, которая после помещения в него ножа должно быть герметично закупоренна.

Когда деревесина черена пропитается насквозь, ее необходимо обтереть гладкой сухой ветошью. После этого несколько недель дать полностью просохнуть. При испарении масла происходит окисление и плимеризация поверхности, которая по истечению некоторого времени становится прочной и упругой.

2. Разбавленное на 50 % скипидаром льняное масло. Жидкость, приготовленная из льняного масла настоящего природного терпентина ( не применять заменители!) в пропорции 1 к 1.

При помощи терпентина время просушки дерева и окисления масла сокращается.

Применение: (см. 1). Срок просушки составляет 1-2 недели.

3. Льняное масло с дёгтем.

Добавка 50 % дёгтя придаёт дереву красно-коричневый оттенок. (применять см. 1)

Использовать только натуральный дёготь, после применения остатки масла тщательно обтереть мягкой и гладкой ветошью.

! ВНИМАНИЕ: При пользовании льняным маслом существует опасность самовозгорания тряпок, пропитанных льняным раствором. Поэтому выбрасывать с особой осторожностью, что-бы не привести к возгоранию!

* ДЕРЕВЯННЫЕ ИЗДЕЛИЯ МОЖНО ВОЩИТЬ, вот один из рецептов лака:

ЛАК. СОСТАВ:

воск — 100ч

канифоль — 25ч

скипидар 50ч (части указанны по весу) .

Канифоль и воск измельчить и расплавить, перемешать, затем снять c огня и влить скипидар, тщательно перемешать. Рецепты покрытий различные и здесь можно и нужно пробовать различные составы. Ещё способ такого народного лака — канифоль, растворённая в скипидаре.

Рубленый сруб не нуждается в обработке. Оцилиндрованное бревно обрабатывается для предотвращения растрескивания, гниения и потемнения.

* НЕСКОЛЬКО СТАРИННЫХ РЕЦЕПТОВ ДЕШЕВЫХ И ПРОЧНЫХ КРАСОК ДЛЯ ДЕРЕВЯННЫХ ПОВЕРХНОСТЕЙ:

— ТВОРОЖНО-ИЗВЕСТКОВАЯ:

Равные количества свежего творога и гашеной извести тщательно разминают. Образуется белая, быстро сохнущая жидкость.

Ее необходимо употреблять в дело в тот же день, потому что она быстро портится.

К этому составу можно примешивать охру и некоторые другие краски. При этом необходимо употреблять как можно меньше воды, так как она отрицательно влияет на прочность.

Краска сохнет очень быстро и не оставляет ни малейшего запаха. Поэтому можно покрывать поверхность двумя слоями в один день.

Для придания окраске большей прочности, после нанесения двух слоев ее полируют кусками грубого сукна.

— КРАХМАЛЬНО-МАЛЯРНАЯ:

Из 10 весовых частей пшеничного крахмала, залитого холодной водой, получают состав, по консистенции напоминающий густую сметану.

Постоянно помешивая, добавляют кипяток до образования состава желаемой густоты. Для большей прочности к теплому клейстеру можно добавить 1 часть квасцов или буры.

Для приготовления краски в еще горячий клейстер добавляют цинковые белила и любую цветную краску, растительную или минеральную.

Затем растворяют в воде хлористый цинк и добавляют к нему небольшое количество винно-каменной кислоты.

Перед употреблением смешивают с этим раствором первую смесь. Количество материала и пропорции большого значения не имеют. Краска наносится обычным способом. Она малогорюча, не боится сырости и холодной воды, но горячей водой с мылом может быть смыта.

— КАРТОФЕЛЬНАЯ КРАСКА:

Берут 1 килограмм картофеля и варят его. Очищают от кожуры, пока он еще горяч, заливают 4 большими кружками воды. После этого надлежит размять все в кашу и протереть сквозь сито, чтобы не осталось комков. Добавить 1,5 килограмма мела в порошке, который предварительно разводят в 4 кружках воды. В результате получится около 8 кружек сероватой прочной хорошо кроющей и очень дешевой краски.

Все эти краски опробованы и дают отличные результаты.

* ОБРАБОТКА ДЕРЕВЯННЫХ (и т.п.) ИЗДЕЛИЙ:

1. Для того, чтобы деревянное изделие не растрескивалось и не крошилось на кусочки, его вываривали в течение 1-2 часов в растворе зольной щёлочи. После этого — высушивали, и, если требовалось, продолжали обработку более тонких деталей.

ЗОЛЬНАЯ ЩЕЛОЧЬ — это стародавний рецепт наших предков, использовавшийся и для стирки тканных изделий, и для обработки деревянных изделий.

Делается щёлочь просто — сжигаются дрова (лучше всего — берёза) до состояния белого пепла (золы). Пепел (зола) заливается водой, в которую, в ходе вымачивания, переходят все щелочные группы веществ. После этого осадок можно использовать на удобрения для почвы (он не опасен для растений, поскольку не содержит «мыла»), а воду — для стирки или для обработки древесных изделий.

2. В крепком ОТВАРе измельчённой ДУБОВОЙ КОРЫ наши предки либо кипятили (пару часов), либо вымачивали (сутки) изделия не только из дерева, но и всякие плетёные — из лыка, льна, конопли, тростника… Дубильные вещества укрепляли изделие настолько, что, например, канаты и веревки, повышали свою прочность на порядок.

ВОЗЬМИ НА ЗАМЕТКУ

Скопировано из группы вконтакте Славянский терем slav_terem

Конспект урока по технологии на тему «Основные технологические операции и приёмы ручной обработки древесины и древесных материалов» (5 класс)

План урока

Учитель технологии Куртсеитова Эльвира Серверовна

Дата: .. Класс: .

Тема урока: Основные технологические операции и приёмы ручной обработки древесины и древесных материалов; особенности их выполнения: пиление, строгание, сверление.

Цель урока:формирование теоретических знаний учащихся о выполнении ручной обработки древесины.

Задачи:

Образовательные:

формирование представлений об основных технологических операциях ручной обработки древесины; роли и значении пиления, строгания и сверления для изготовления изделия из древесины;

способствовать применению полученных знаний на практике.

Развивающая:

повышение творческой, познавательной активности обучающихся на занятии;

развить общетрудовые умения (творчески подходить к решению задач).

Воспитательная:

Методы обучения:

Словесный – устный (беседа), письменный (конспектирование).

Наглядный – проволока, фольга, гвозди.

Объяснение с практическим закреплением – упражнения (деловая игра в форме устного опроса).

Ход урока:

Организационно-подготовительная часть

Приветствие, проверка явки обучающихся согласно журналу, внешнего вида, готовности к уроку.

Объяснение хода и последовательности проведения занятия.

Назначение дежурных.

Теоретическая часть

-Можем ли мы сделать изделия из дерева своими руками?

-Почему говорят, что у человек «золотые» руки?

-Какие инструменты понадобятся нам для ручной обработки древесины?

Предполагают, формулируют гипотезу о том, можно ли сделать изделия из древесины своими руками.

Высказывают свои предположения о понятии «золотые» руки.

Продумывают необходимые инструменты, которые будут нужны в работе.

Приемы обработки древесины. Первой операцией при изготовлении любого столярного изделия является разметка, посредством чего устанавливаются границы, которые необходимо соблюдать при последующей обработке материала. Разметка производится путем нанесения на поверхность заготовок линий и точек, указывающих размеры деталей. Эти линии наносятся с помощью острых предметов или карандаша. К основным разметочным инструментам относятся: линейки, складные метры, угольник, транспортир, штангенциркуль, малка, рейсмус, отволока, ярунок, чертилка, шило, карандаш. На рис. 1 показаны некоторые виды разметок.

Рисунок 1 – Виды разметки

После разметки приступают к обработке древесины. Основными способами обработки в домашних условиях является раскалывание и резание. Остальные операции _ производные от них. Все они изображены на рис.2.

Раскалывание – это разделение древесины по слоям вдоль волокон топором или иным инструментом (рис. 2). Волокна при этом не перерезаются, а расщепляются. Часто раскалывание бывает эффективнее пиления, поскольку позволяет использовать более полно дефектную и дровяную древесину.

Рисунок 2 – Раскалывание

Резание – вид обработки, при которой связи между частицами древесины разрушаются вдоль строго определенных направлений. Резание производится с помощью следующих приемов: перерубание и тесание, пиление, строгание цинубление, долбление, сверление, резание ножом и шлифование. Обрабатывая древесину резанием, получают изделия нужной формы и размеров. Основной прием столярных и плотничных работ – перерубание и тесание (рис. 3), которые производятся при первичной обработке лесоматериалов. При этом в качестве инструментов используются топоры и тесла.

Рисунок 3 – Перерубание и тесание

Пилением называется (рис. 4) процесс закрытого резания древесины пилами для разделения ее на части. Пила – ручной или станочный инструмент, основной частью которого является стальное полотно с зубьями по краю; а каждый зуб представляет собой простейший резец клиновидной формы. В процессе пиления в древесине образуется прорезь, называемая пропилом.

Рисунок 4 – Пиление

Строгание (рис. 5) – резание древесины ножами, при котором путь резания – прямая, совпадающая с направлением рабочего движения. Для строгания разных видов – прямолинейного, плоского и профильного – применяют различные рубанки.

Рисунок 5 – Строгание

Струги – ручной инструмент, используемый для ручного строгания древесины. К стругам относятся шерхебель, рубанок, фуганок, цинубель, торцевой рубанок, фальцебель, зензубель, шпунтубель, калевка, горбачи, галтель, цикли.

Если мы хотим получить ровную и гладкую деталь после операции строгания, то нам необходимо соблюдать правильную хватку инструмента, рабочую позу, а также очень важно определить базовую поверхность.

Базовая поверхность – это поверхность детали с наименьшим количеством пороков древесины ровно обработанная и от которой следует откладывать последующие размеры для обработки.

Правой рукой берут рубанок за ручку с задней стороны колодки, а левой – за колодку или ручку с передней стороны. Рубанок устанавливают на обрабатываемую деталь лезвием вниз и проталкивают вперед. В начале строгания осуществляют нажим на переднюю часть рубанка, а в конце – на заднюю, чтобы обрабатываемая поверхность получалась плоской. При возвратном движении рубанка его поднимают над поверхностью. Так, совершая движение вперед и назад, постепенно сострагивают обрабатываемую поверхность до тех пор, пока она не станет ровной и гладкой.

Если волокна на обрабатываемой поверхности задираются, то деталь следует строгать с другой стороны.

Рубанок надо держать крепко, чтобы руки не соскользнули с него и не ударились об острые боковые ребра заготовок. При этом возможны ушибы и порезы рук. Упоры заготовки не должны выступать выше обрабатываемой поверхности.

Строгать следует на весь размах рук, с силой посылая рубанок вперед. Хватка инструмента и распределение усилий при строгании, а также рабочая поза при строгании представлены на рис. 6.

Рисунок 6 – а,б,в – хватка инструмента и распределение усилий

при строгании; г – рабочая поза при строгании

Сверление (рис. 7) – резание древесины вращающимся режущим инструментом, подаваемым вдоль оси вращения, для получения отверстий. Инструментом при данном виде обработки служат сверла, приводимые в движение дрелью, коловоротом, воротком или буравом.

Рис. 7. Сверление

Разрезание (рис. 8) производится ножом, стамеской или специальным инструментом для резьбы по дереву.

Рис. 8. Разрезание

Шлифование (рис. 9) – это также вид резания, при котором резцами являются абразивные зерна, наклеенные на ткань или бумагу. Такой инструмент называется шлифовальной шкуркой. Чем мельче зерно, тем более гладкой получается обрабатываемая поверхность.

Рис. 9. Шлифование

Заключительная часть

Подведение итогов занятия: оглашение изученной темы, её основных задач, вывод о проделанной работе.

Руководство по переработке кокосовой древесины: от кокосовой пальмы до качественных полов.

Байер, Х., Хопуэлл, Г., Хаус, С., Редман, А., Фрэнсис, Л. и Ферман, Дж. (2010) Руководство по переработке кокосовой древесины: от кокосовой пальмы до качественных полов. Руководство. Департамент занятости, экономического развития и инноваций, Брисбен, Квинсленд.

URL-адрес издателя: http: //www.dpi.qld.gov.au/26_19766.htm

URL-адрес организации: http://aciar.gov.au

URL-адрес организации: http://aciar.gov.au/publication/CoP15

Аннотация

В этом руководстве описываются передовые практики для производства ценных напольных покрытий из кокосовой древесины или кокосовой древесины. Он соответствует международным стандартам для напольных покрытий и учитывает признанные специфические местные условия тихоокеанских островов. Информация предназначена для операторов, имеющих опыт работы с древесиной, которым необходимо работать с необычными свойствами кокосовой древесины, и указывает, где процессы обработки кокосовой древесины отличаются от стандартной практики для древесины.Для других процессов см. Соответствующие стандарты, установленные страной-импортером. Это техническое руководство основано на результатах исследования проекта ACIAR «Повышение стоимости и конкурентоспособности кокосовой древесины».

Руководство состоит из трех глав. Каждая глава добавляет к различным аспектам первичной и вторичной обработки.

В главе 1 представлен обзор передовых методов сбора и обработки кокосовой древесины. Также имеется глоссарий терминов, непосредственно связанных с переработкой кокосовой древесины, и раздел по управлению рисками переработки.

Глава 2 описывает уникальные свойства кокосовой древесины и их связь с важнейшими технологиями обработки. Далее следуют разделы, в которых более подробно описываются методы обработки и объясняется, почему эти методы необходимы при работе с кокосовой древесиной.

В главе 3 содержится дополнительная информация, включая контакты, текущие стандарты на древесину и некоторые полезные публикации.

| Тип позиции: | Монография (руководство) |

|---|---|

| Спонсоры: | DEEDI, ACIAR, Секретариат тихоокеанских стран (SPC), Министерство рыболовства и лесов, Фиджи, Министерство природных ресурсов, окружающей среды и метеорологии , Самоа, Strickland Bros Ltd, Самоа. |

| Корпоративные создатели: | Департамент занятости, экономического развития и инноваций (DEEDI), агрономии, садоводства и лесоводства, ACIAR |

| Проекты: | Проект ACIAR FST / 2004/054 |

| Бизнес-группы: | Садоводство и лесоводство |

| Дополнительная информация: | © Штат Квинсленд (Департамент занятости, экономического развития и инноваций) 2010.Авторское право защищает эту публикацию. За исключением целей, разрешенных Законом об авторском праве 1968 года, воспроизведение любыми средствами запрещено без предварительного письменного разрешения Министерства занятости, экономического развития и инноваций. Запросы следует направлять в Подразделение коммерциализации [email protected] или звонить в Центр деловой информации по телефону 13 25 23 (жители Квинсленда) или +61 7 3404 6999. |

| Ключевые слова: | Cocowood; кокосовая пальма; кокосовый пол; переработка кокосовой древесины; урожай кокоса; пиление кокоса; сушка кокосовой древесины. |

| Темы: | Технологии> Технология (Общие) Лесное хозяйство |

| Депонировано: | 15 апреля 2011 г. 05:16 |

| Последнее изменение: | 26 августа 2020 г. 08:16 |

Только персонал хранилища: страница управления предметами

ДЕРЕВЯННАЯ ОБРАБОТКА

ДЕРЕВЯННАЯ ОБРАБОТКАСредняя плотность Производство древесноволокнистых плит

Успех каучукового дерева История в Малайзии

пальмового волокна в качестве альтернативного сырья

Перспективы

Сводка

Основными категориями изделий из древесины являются пиломатериалы, древесные плиты, щепа, бумага и бумажные изделия, а также прочее другое, включая столбы и железнодорожные шпалы.За последние несколько десятилетий технологии обработки лесных продуктов в некоторых из вышеперечисленных категорий достигли значительного прогресса. Были достигнуты улучшения с точки зрения скорости извлечения, более высокого качества с точки зрения долговечности и защиты, более широкого использования НДПЛ, таких как жмых, различных стеблей зерна и бамбука, а также разработки новых продуктов, таких как восстановленные древесные панели. Прогресс не был однородным во всех категориях использования лесной продукции. Несмотря на то, что имеется лишь немного информации о приобретении, адаптации и инновациях технологий для лесного промышленного сектора (Contreras-Hermosilla and Gregersen, 1991), очевидно, что распространение инноваций значительно меньше повлияло на лесопильное производство. чем производство панельных изделий.По-прежнему действует большое количество устаревших заводов с очень низкой степенью извлечения, часто менее 40 процентов.

Технологические изменения, произошедшие в Регионе, произошли не случайно. Многие из технологий, которые все чаще принимаются и адаптируются, были разработаны в промышленно развитых странах. Некоторые из них, например технологии производства древесноволокнистых плит средней плотности (МДФ), использовались, тестировались и совершенствовались более 25 лет, прежде чем они стали более заметными в Регионе.Большая часть оборудования по-прежнему импортируется, преимущественно из Европы. Другие продукты, такие как производство ориентированно-стружечных плит (OSB), еще не существуют в большинстве стран Региона, а их рынок недостаточно развит.

Следующие четыре причины объясняют современное развитие тех категорий, которые претерпели изменения, и тех, которые остались в значительной степени стагнирующими с точки зрения модернизации:

· уменьшение поставок сырья;

· снижение доступности крупногабаритной древесины;

· повышение степени реагирования на давление окружающей среды; и

· государственная политика по развитию отечественной деревообрабатывающей промышленности.

В результате государственной поддержки количество перерабатывающих предприятий существенно увеличилось, а продукция стала диверсифицированной. Первые три фактора раскрывают, почему сектор традиционных пиломатериалов отстает от других секторов. Они также объясняют снижение значения сектора фанеры, на который в значительной степени повлияло сокращение поставок древесины, а также конкуренция с МДФ, производственные затраты которого значительно ниже. В Индонезии нехватка сырья привела к тому, что производственные мощности некоторых фирм снизились до 50 процентов, а старые предприятия с неэффективным оборудованием решили закрыть (Adhar, 1996).Сообщается также о превышении мощностей для Сабаха (Tay and Abi, 1996), что, однако, не повлияло на отмену запрета на экспорт бревен, введенного в 1993 году (Anon, 1996d).